合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 海上抗超高溫低滲透儲層鉆開液配方設計及應用效果(一)

> 鏈烷烴的表面張力與內壓、比例、溫度的關系

> β-乳球蛋白質納米纖維制備及界面吸附和界面流變行為分析——摘要、材料與方法

> 咪唑類離子液體對不同煤塵潤濕性能的影響規律(上)

> 復合劑對不同基礎油界面張力的影響差異

> 不同兩性聚合物界面張力、溶解性能及抗鹽性檢測結果

> 測量表面張力/界面張力的儀器有哪些?怎么選

> 采用殼聚糖-三聚磷酸酯-百里香納米顆粒經熱噴墨打印而成的新型活性包裝材料——材料和方法

> ?達因值(表面張力系數)對材料表面性能的影響

> 甜菜堿型兩性表面活性劑與有機膦酸鹽防垢復配,有效降低樁西原油體系油-水動態界面張力

推薦新聞Info

-

> 超低界面張力環保型高溫高鹽油藏的驅油表面活性劑配方比例及制備(二)

> 超低界面張力環保型高溫高鹽油藏的驅油表面活性劑配方比例及制備(一)

> 表面張力和接觸角的關系|寶玉石接觸角的測量結果和表面張力計算方法(三)

> 表面張力和接觸角的關系|寶玉石接觸角的測量結果和表面張力計算方法(二)

> 表面張力和接觸角的關系|寶玉石接觸角的測量結果和表面張力計算方法(一)

> 表面張力儀系統測定:溫度范圍內甲基九氟丁醚的液相密度與表面張力

> 一套低溫、高壓懸滴法表面張力實驗測量系統實踐效果(三)

> 一套低溫、高壓懸滴法表面張力實驗測量系統實踐效果(二)

> 一套低溫、高壓懸滴法表面張力實驗測量系統實踐效果(一)

> 不同溫度下純有機物液體表面張力估算方法及關聯方程(二)

基于相界面牽引的水凝膠微球制造方法

來源:南京農業大學三亞研究院 瀏覽 701 次 發布時間:2025-05-21

摘要:本發明公開了一種基于相界面牽引的水凝膠微球制造裝置及方法,屬于凝膠材料制備技術領域,裝置包括傳動機構和支撐機構,傳動機構和支撐機構相連接,傳動機構包括連桿組件和動力組件,支撐機構包括第一支撐組件和第二支撐組件。本發明采用上述的一種基于相界面牽引的水凝膠微球制造裝置及方法,區別于液滴微流控法高速流動的油相,重點在于管路的往復運動,利用界面張力的牽引,在溫和條件下形成大小可控的微液滴,其生產速度取決于步進電機轉速和接受池的面積,油相可反復使用,且效率高于常見的微球生產方法。

液滴微流控法、機械乳化法和靜電法是目前常用的微滴制造方法。液滴微流控法和機械乳化法需要消耗大量油相和乳化劑,微球固化洗滌步驟繁瑣,生產成本高,此外微流控芯片的使用壽命短,管路易堵塞,影響生產效率。高壓靜電法適用于批量制造粒徑不小于500μm的微球,但液滴所受靜電力難以精準控制,無法穩定產生小體積液滴,固化后的微球粒徑均一性較差。此類方法受限于水相前驅液粘度,難以預估微球大小,需要反復調試生產參數。

發明內容

本發明的目的是提供一種基于相界面牽引的水凝膠微球制造裝置及方法,區別于液滴微流控法高速流動的油相,重點在于管路的往復運動,利用界面張力的牽引,在溫和條件下形成大小可控的微液滴,其生產速度取決于步進電機轉速和接受池的面積,油相可反復使用,且效率高于常見的微球生產方法。

基于相界面牽引的水凝膠微球制造方法,采用上述所述的一種基于相界面牽引的水凝膠微球制造裝置,包括以下步驟:

步驟一、將裝置安裝好,并在針管7的下端放置油相;

步驟二、啟動步進電機和注射泵,步進電機帶動主動輪8進行轉動,主動輪8帶動第一連桿1進行上下移動,第一連桿1帶動第二連桿2上下移動,第二連桿2帶動針管支架6進行上下移動,針管支架6帶動針管7上下移動;其中,電機轉速為89-200rpm,注射泵泵速0.22-0.89μL/s。

步驟三、注射泵將水凝膠前驅液以恒定速度推注,針管7上下移動時,針管7的針頭進出油相,管口擠出的水凝膠前驅液受界面張力牽引形成一個微液滴留在油相,并在下落時通過離子或光固化變為水凝膠微球。

步驟三中水凝膠前驅液為含有海藻酸鈉、明膠、丙烯酰胺的具有凝膠特性的物質,且水凝膠前驅液的密度大于油相密度,且與油相不互溶,油相可以為任意低粘度的液體。

實施例1

本發明提供了一種基于相界面牽引的水凝膠微球制造方法,采用上述的一種基于相界面牽引的水凝膠微球制造裝置,包括以下步驟:

步驟一、將裝置安裝好,并在針管7的下端放置油相,其中步進電機為42步進電機,其余結構均使用3D打印機(Phrozen Sonic Mini S)和光固化樹脂(錦朝MD5100)制備;

步驟二、啟動步進電機和注射泵,步進電機轉速為530rpm,步進電機帶動主動輪8進行轉動,主動輪8帶動第一連桿1進行上下移動,第一連桿1帶動第二連桿2上下移動,第二連桿2帶動針管支架6進行上下移動,針管支架6帶動針管7上下移動;

步驟三、注射泵將水凝膠前驅液推注,針管7上下移動時,針管7的針頭進出油相,針管7管口擠出的水凝膠前驅液受界面張力牽引形成一個微液滴留在油相,并在下落時通過離子或光固化變為水凝膠微球,其中油相為液體石蠟(貨號S68179,上海源葉生物科技有限公司),下層凝固浴為2.5%CaCl2

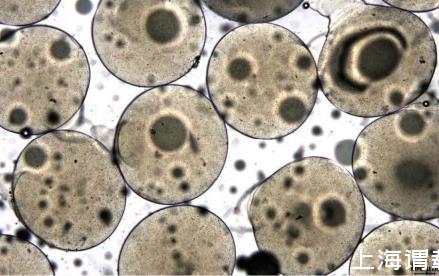

的水溶液,水凝膠前驅液為3%果膠(酯化度30%蘋果皮果膠,煙臺安德烈果膠有限公司)水溶液,穩定連續生產直徑為600μm的水凝膠微球,如圖1所示,避免了液滴微流控技術中常見的漏液、管路堵塞或液滴融合等隱患。

微球大小通過注射泵泵速和步進電機轉速控制。當泵速固定為0.4μL/s,修改轉速為89rpm得到直徑800μm的微球,轉速為133rpm得到直徑700μm微球,轉速為210rpm得到直徑600μm微球,轉速為363rpm得到直徑500μm微球。當轉速固定為200rpm時,泵速為0.89μL/s得到直徑800μm微球,泵速為0.60μL/s得到直徑700μm微球,泵速為0.38μL/s得到直徑600μm微球,泵速為0.22μL/s得到直徑500μm微球。

相對于液滴微流控和靜電法制造微液滴,本發明不需要通過顯微觀察反復調整油水相泵速或靜電場強度等參數,不依賴流體力學經驗公式預測微滴形態,僅通過注射泵/蠕動泵/氣壓泵泵速和電機轉速即可準確控制產物最終粒徑。

因此,本發明采用上述一種基于相界面牽引的水凝膠微球制造裝置及方法,區別于液滴微流控法高速流動的油相,重點在于管路的往復運動,利用界面張力的牽引,在溫和條件下形成大小可控的微液滴,其生產速度取決于步進電機轉速和接受池的面積,油相可反復使用,且效率高于常見的微球生產方法。