合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 涂料配方設計如何選擇潤濕劑?表面張力成為重要決定因素之一

> 定性分析聚合物界面張力與系統黏度比之間的關系——數值仿真結果、結論

> 鍍錫板與涂料的表面張力不匹配導致印鐵縮孔,怎么解決?

> LB膜制備方法與注意事項

> 不同質量濃度瀝青質溶液界面張力、界面剪切黏度及粒徑分布圖【下】

> 電化鋁燙金燙不上可能和膠粘劑的表面張力有關

> 調控表面粗糙度,新生產的抗縮孔鍍錫板露天72h表面張力為31mN/m

> Langmuir槽法研究不同電性Gemini表面活性劑對界面吸附膜性質的影響(三)

> 槐糖脂的屬性:脂肪酸底物和混合比例的影響——摘要、介紹

> 什么是?LB膜分析儀?LB膜分析儀的工作原理及作用

推薦新聞Info

-

> 超低界面張力環保型高溫高鹽油藏的驅油表面活性劑配方比例及制備(二)

> 超低界面張力環保型高溫高鹽油藏的驅油表面活性劑配方比例及制備(一)

> 表面張力和接觸角的關系|寶玉石接觸角的測量結果和表面張力計算方法(三)

> 表面張力和接觸角的關系|寶玉石接觸角的測量結果和表面張力計算方法(二)

> 表面張力和接觸角的關系|寶玉石接觸角的測量結果和表面張力計算方法(一)

> 表面張力儀系統測定:溫度范圍內甲基九氟丁醚的液相密度與表面張力

> 一套低溫、高壓懸滴法表面張力實驗測量系統實踐效果(三)

> 一套低溫、高壓懸滴法表面張力實驗測量系統實踐效果(二)

> 一套低溫、高壓懸滴法表面張力實驗測量系統實踐效果(一)

> 不同溫度下純有機物液體表面張力估算方法及關聯方程(二)

不同水油黏度比條件下乳化對3種稠油復合體系的影響(二)

來源:油氣地質與采收率 瀏覽 1056 次 發布時間:2025-02-27

2、實驗結果與討論

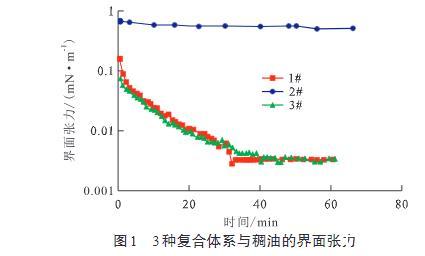

2.1界面張力

在比較3種復合體系驅油特征之前,應確定其能否滿足超低界面張力和良好乳化性能的基本設計要求。因此,首先針對選用的復合體系,測試其與稠油的界面張力(圖1)。1#超低界面張力復合體系和3#雙效復合體系與稠油的界面張力均能達到超低水平,為3.0×10-3mN/m;而2#乳化復合體系與稠油的界面張力為5.1×10-1mN/m。3種復合體系與稠油的界面張力表現出顯著的不同,符合進一步驅油對比的需要。此外,盡管超低界面張力有利于減小毛細管力和稠油在巖石壁面的黏附功,但是對于稠油復合驅,乳化降黏機理極為關鍵,需進一步對3種復合體系的乳化性能加以研究。

圖1 3種復合體系與稠油的界面張力

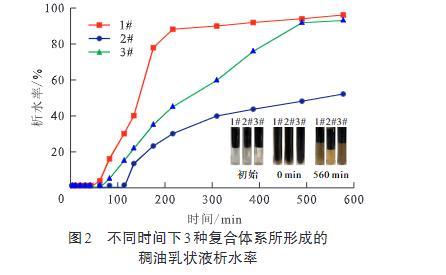

2.2稠油乳化特征

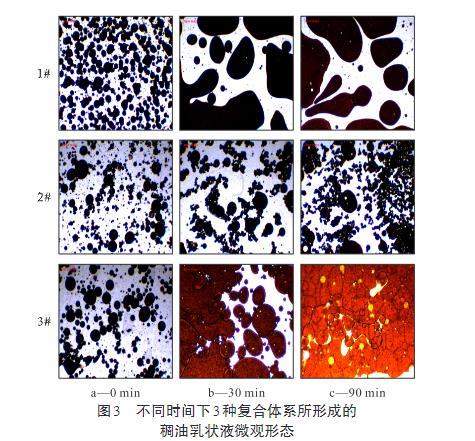

結合圖2和圖3可見,初始油水充分振蕩混合后,3種復合體系均能較好地乳化和分散稠油,形成大量的乳化油滴。隨著時間的延長,乳狀液逐漸聚并,不同復合體系形成乳狀液穩定性差異明顯:①析水率特征(圖2)。1#超低界面張力復合體系60min時最先開始析水,析水率上升更快,560min后析水率穩定在96.4%;2#乳化復合體系析水最晚,130min時開始析水,析水率上升最慢,560min后析水率穩定在52.2%;3#雙效復合體系在80min時開始析水,析水率上升速度介于前兩者之間,560min后析水率為93.3%。②乳狀液微觀形態(圖3)。乳狀液制備后,高溫70°C時維護90min,1#超低界面張力復合體系形成的乳化油滴顯著聚并成大油滴,甚至是連片分布,這也是其更容易析水的原因。2#乳化復合體系僅有少量的大油滴出現,大部分油滴保持初始的分散狀態,能夠更好地穩定。3#雙效復合體系中油滴也發生了明顯的聚并,但是油滴尺寸較1#超低界面張力復合體系中的小,且油滴與油滴間即使相互接觸、堆積,也仍有明顯的界面膜存在,未聚并。綜上所述,3種復合體系穩定稠油乳狀液的能力由弱到強依次為:1#超低界面張力復合體系、3#雙效復合體系、2#乳化復合體系。體系性能符合研究設計要求,具備進一步驅油對比的基礎。

圖2不同時間下3種復合體系所形成的稠油乳狀液析水率

圖3不同時間下3種復合體系所形成的稠油乳狀液微觀形態

此外,1#超低界面張力復合體系和3#雙效復合體系形成稠油乳狀液的穩定性較2#乳化復合體系差,這也說明乳狀液的穩定性與超低界面張力無正相關性,可能更多地取決于油水界面膜的強度。超低界面張力甚至不利于乳狀液的穩定,因為:①油水界面能低,界面極易擴展,油水界面上局部表面活性劑濃度瞬時降低,水化膜厚度變薄,不利于乳狀液的穩定。②油水界面的擴展,增大了油滴碰撞的幾率。③能形成超低界面張力的表面活性劑具有更好的親水親油平衡,更傾向于在水平的油水界面鋪展,而不是像乳狀液一樣的彎曲界面。

2.3不同性能體系復合驅對比

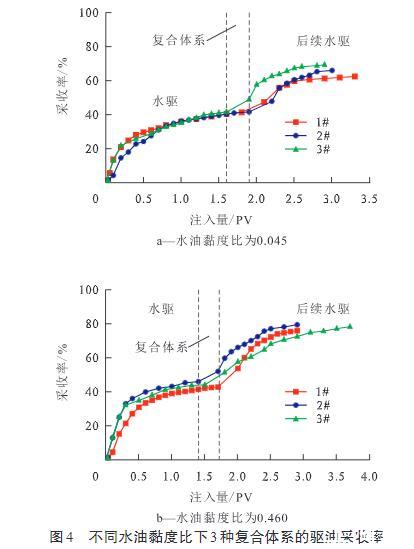

通過界面張力、乳化性能研究發現,3種復合體系性能存在顯著差異:1#超低界面張力復合體系可將油水界面張力減小至超低水平,但穩定稠油乳狀液的能力較差;2#乳化復合體系難以將油水界面張力降低至超低,但能夠更好地穩定稠油乳狀液;3#雙效復合體系油水界面張力能夠達到超低,對稠油的乳化性能介于前兩者之間。為了進一步確定性能差異(尤其是乳化)對復合體系驅替稠油的影響,首先在水油黏度比為0.045和0.460的條件下開展驅油研究(圖4)。

圖4不同水油黏度比下3種復合體系的驅油采收率

在水驅采收率基本不變,含水率達到98%時,分別轉注0.3PV不同性能的復合體系進一步提高采收率。當水油黏度比為0.045時,3種復合體系驅替稠油的采收率增幅分別為21.2%,24.5%和27.9%。2#乳化復合體系驅油能力較1#超低界面張力復合體系略微增強,但3#雙效復合體系具有最強的驅油能力,是最佳驅油體系。進一步增大水油黏度比至0.460,3種復合體系驅替稠油的采收率增幅分別為33.6%,33.8%和34.5%,3種復合體系驅油效果相近,傳統1#超低界面張力復合體系即能滿足驅油要求,無需選用2#乳化復合體系或者3#雙效復合體系。對比2個水油黏度比下的驅油結果認為,水油黏度比為0.045時,復合體系流度控制能力不足,乳化性能的增強能夠輔助稠油降黏,并通過乳化油滴的賈敏效應擴大波及,致使乳化性能相對較好的2#乳化復合體系和3#雙效復合體系具有更好的驅油效果;而當水油黏度比增大至0.460時,復合體系流度控制能力較強,高效驅油對體系乳化性能的要求減弱。據此,可以推斷,當水油黏度比從0.045增大到0.460時,存在一個水油黏度比界限:小于該界限時,乳化能夠顯著增強復合體系的驅油效果;而大于該界限時乳化對驅油的影響顯著減小,甚至可以忽略,無需過分強調乳化,傳統超低界面張力復合體系即能滿足驅油要求。